Macchina piegatrice per barre d'acciaio CNC, attrezzatura intelligente completamente automatica che guida l'innovazione nella lavorazione delle barre d'acciaio

La tradizionale lavorazione manuale di 1.000 staffe standard richiede la collaborazione di 8-10 persone per un giorno. Tuttavia, una singola piegatrice CNC per barre d'acciaio richiede solo 1-2 operatori, ed è in grado di lavorare 2.000 staffe standard all'ora, con una produzione massima giornaliera di 12.000 pezzi, equivalente al carico di lavoro di 10-15 operai specializzati. Secondo i dati applicativi del 23° Progetto Chimico Metallurgico Xinxang di Minmetals, dopo l'implementazione della piegatrice CNC WGT-D3, il volume giornaliero di lavorazione di barre d'acciaio grezzo è aumentato da 1 a 10 tonnellate, e un team di 2 persone può sostituire il tradizionale team di 20-30 persone, con un risparmio di oltre 800.000 yuan all'anno in costi di manodopera per progetto.

In quanto apparecchiatura fondamentale per la trasformazione intelligente dei settori delle infrastrutture e delle costruzioni, la piegatrice CNC per barre d'acciaio è progettata su misura per la lavorazione di staffe in scenari quali travi e pilastri di edifici, guardrail di ponti e gallerie di servizi pubblici comunali. Grazie al sistema di controllo numerico PLC di livello industriale e alla tecnologia di servoazionamento ad alta precisione, realizza l'automazione completa del processo di raddrizzatura, fissaggio longitudinale, piegatura, formatura e taglio delle barre d'acciaio, sostituendo completamente la tradizionale modalità di piegatura manuale. Risolve i problemi del settore quali bassa efficienza, ampie fluttuazioni di precisione e gravi sprechi di materiale nella lavorazione manuale. Attualmente, è stata ampiamente utilizzata in progetti chiave come il 23° Progetto Chimico Metallurgico Xinxang di Minmetals e la costruzione di ponti ferroviari ad alta velocità, ed è diventata un'apparecchiatura standard negli impianti intelligenti di lavorazione delle barre d'acciaio.

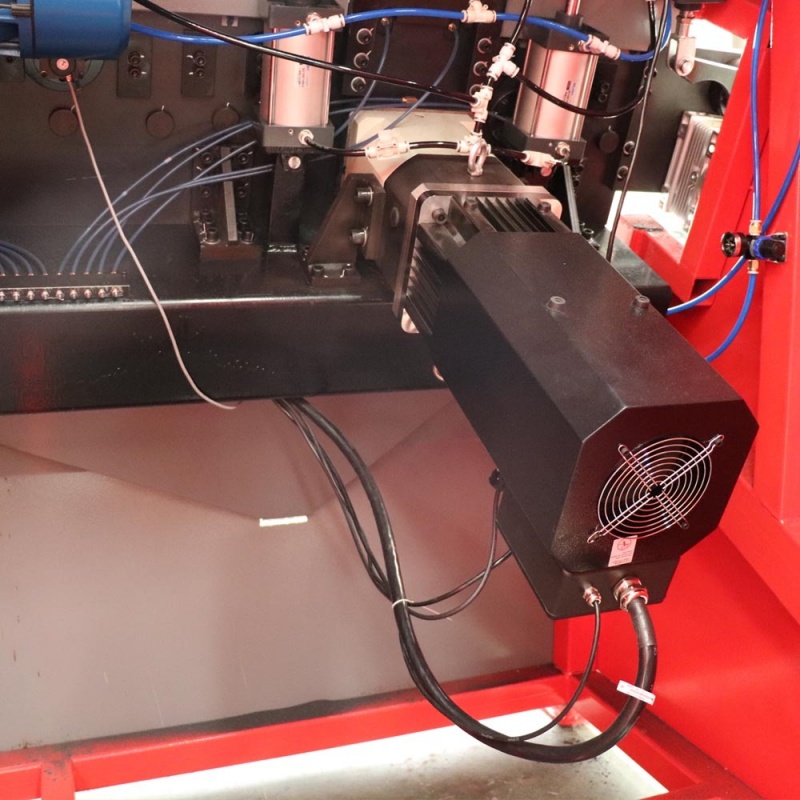

Configurazione principale: la struttura modulare pone solide basi per le prestazioni

Sistema di controllo CNC intelligente: dotato di un controller PLC di livello industriale e di un touch screen ad alta definizione da 10-12 pollici, integra oltre 500 set di modelli grafici standardizzati per staffe. Supporta l'impostazione dei parametri con un solo tasto per staffe rettangolari, circolari, di forma speciale e complesse in 3D. I nuovi operatori possono lavorare in autonomia dopo 1 ora di formazione. I modelli di fascia alta sono compatibili con il sistema di gestione collaborativa BIM-MES, che può caricare dati di quantità e precisione di lavorazione in tempo reale per realizzare una gestione visiva dell'avanzamento del progetto e soddisfare le esigenze digitali dell'edilizia moderna.

Unità di esecuzione di lavorazione precisa: adottando un sistema di doppia ruota di raddrizzatura orizzontale + verticale, combinato con 4 set di ruote di trazione e servomotori Dongling ad alta potenza, realizza la raddrizzatura senza sollecitazioni di barre di acciaio tondo arrotolato e deformato da Φ5 a Φ16 mm. La precisione di raddrizzatura è superiore del 60% rispetto a quella delle attrezzature tradizionali. Il meccanismo di piegatura del nucleo adotta la tecnologia di tempra e rinvenimento dell'acciaio al manganese ad alto tenore di manganese, dotato di tecnologia di piegatura a collegamento intelligente 3D, in grado di realizzare una piegatura bidirezionale da 0 a 180°. La velocità di piegatura raggiunge i 1050°/secondo e l'errore di piegatura a punto singolo è controllato entro ±0,5°, superando di gran lunga il livello medio del settore.

Sistema ausiliario di produzione efficiente: dotato di 2 set di rastrelliere di svolgimento potenziate da 2 tonnellate, supporta l'alimentazione sincrona a doppia linea e può gestire contemporaneamente 2 barre d'acciaio da Φ5-Φ12 mm. L'efficienza produttiva è superiore dell'80% rispetto a quella delle apparecchiature a linea singola. Alcuni modelli sono dotati di meccanismi automatici di ritorno e spostamento del materiale, che consentono di passare in modo flessibile dalle modalità di lavorazione con staffe, barre a gancio e barre a bramme, realizzando "un'unica macchina per molteplici usi" e riducendo notevolmente i costi di investimento in attrezzature.

Sistema di cuscinetti e protezione stabile: il corpo macchina è formato dalla saldatura integrale di piastre di acciaio ispessite e i componenti portanti principali sono rinforzati mediante tempra. Può funzionare ininterrottamente per 24 ore senza guasti in ambienti di cantiere complessi, come polvere e vibrazioni, con una durata di vita prevista di 8-10 anni. È dotato di dispositivi integrati di frenata di emergenza, protezione da sovraccarico e depurazione dei fumi d'olio, che soddisfano gli standard di edilizia ecologica e produzione sicura.

Vantaggi delle prestazioni principali: potenziamento multidimensionale per il miglioramento della qualità e dell'efficienza

1. Moltiplicazione dell'efficienza: riduzione diretta dell'80% dei costi di manodopera

2. Precisione millimetrica: nessuna rilavorazione per garantire la qualità del progetto

3. Adattabilità flessibile: passaggio senza soluzione di continuità tra più scenari

4. Risparmio energetico e durata: ulteriore riduzione del 30% dei costi di funzionamento e manutenzione

Parametri tecnici principali

|

Elemento parametro

|

Modello standard (serie SGW12D)

|

Modello di fascia alta (serie WGT-D3)

|

|

Lavorazione del diametro della barra d'acciaio

|

Linea singola Φ5-13mm; Linea doppia Φ5-10mm

|

Linea singola Φ5-16mm; Linea doppia Φ5-12mm

|

|

Gamma dell'angolo di piegatura

|

0-180° (bidirezionale)

|

0-180° (bidirezionale, supporta la piegatura 3D)

|

|

Precisione della lavorazione

|

Lunghezza ±1 mm; Angolo ±1°

|

Lunghezza ±1 mm; Angolo ±0,5°

|

|

Efficienza produttiva

|

1500-2000 pezzi/ora (staffe standard)

|

2000-2500 pezzi/ora (staffe standard)

|

|

Velocità di trazione

|

80-100 m/min

|

100 m/min

|

|

Potenza totale

|

20-30 kW

|

48-50 kW

|

|

Dimensione complessiva

|

8000×1600×1800mm

|

8500×1800×2000mm

|

Scenari applicativi e servizio post-vendita

- precedente : Saldatrice a rulli con gabbia in acciaio: attrezzatura intelligente completamente automatica che potenzia la costruzione di infrastrutture

- Prossimo : Saldatrice a rete metallica XGWJ-220: attrezzatura di saldatura intelligente ad alta efficienza che consente la costruzione di ingegneria multi-scenario